三次元画像処理のためのソフトウェア技術の実際

Actual Software Technologies for 3D Image Processing

○滝 克彦,千 容星,岩瀬 昌之 *1

Katsuhiko TAKI, Yong-Sung CHEON, Masayuki IWASE

*1 日本ビジュアルサイエンス株式会社

*1 Nihon Visual Science, Inc.

Abstract

弊社では、X線CTを始めとする非破壊検査/医療診断/観察装置から得られる 画像データを活用できる様々なソフトウエア製品を開発/販売している。 ボリュームレンダリングによる三次元データの可視化、 特徴ある各種の計測、またCAD/CAM/CAEやRapid Prototyping, リバースエンジニアリングなど既存の技術との連携に関して、 技術的なトピックスや事例を交えながら、 この分野のソフトウエア技術の可能性について述べる。

Keywords: X線CT, Computed Tomography, 画像処理, ボリュームレンダリング, リバースエンジニアリング

目次

Abstract

1. 緒言

2. 三次元画像とソフトウエア技術

2.1 三次元画像の構造と可視化技術

2.2 大規模データのハンドリング

2.3 セグメンテーションと等値面の認識

2.4 ポリゴンデータの生成と活用

2.5 CADリンクとリバースエンジニアリング

2.6 現物モデルの構造解析

3. ボリュームデータ処理の実際

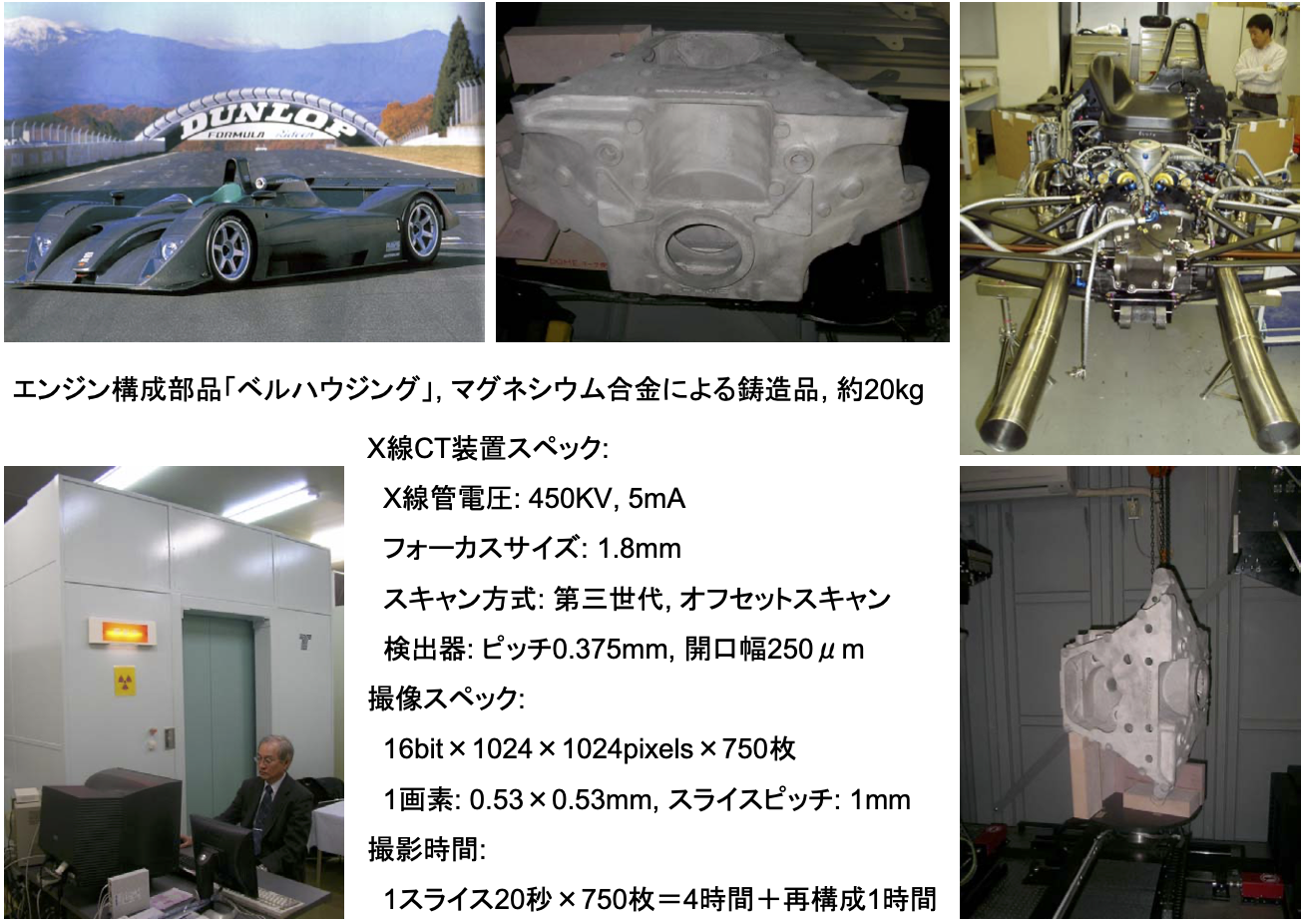

3.1 エンジン部品の産業用X線CT画像の処理事例

3.2 材料の解析事例

3.2.1 粒子の解析事例

3.2.2 多孔体の解析事例

3.2.3 繊維の三次元配向解析

3.3 経時変化の観察とその可能性

参考文献

1.緒言

図1:様々な三次元画像デバイス

三次元画像デバイスとして、X線CT, MRI, PET, 超音波, 共焦点レーザー顕微鏡, 電子顕微鏡トモグラフィーなど 多くの装置が実用化され、様々な試料の連続的な断層画像を撮像することができる。 それぞれの装置がカバーする試料の寸法や用途は様々だが、 経験的には、ユーザーのニーズは、おおむね次の三点に集約されると考える。

- ミクロ組織を二次元、三次元的に観察することを目的とする顕微鏡的な利用

- 試料の内部欠陥や亀裂の発見、定量化などを目的とする非破壊検査

- リバースエンジニアリングを前提とする試料の三次元形状計測

装置から得たデータを実際に利用するには、 可視化や計測/解析など、処理の目的や特徴に応じた 適切なソフトウエアが必要とされる。 本稿ではその技術を説明し、いくつかの事例を紹介する。

CHECK!

弊社のの三次元画像解析をするためのソフトウエアパッケージ→ ExFact VR

2. 三次元画像とソフトウエア技術

2.1 三次元画像の構造と可視化技術

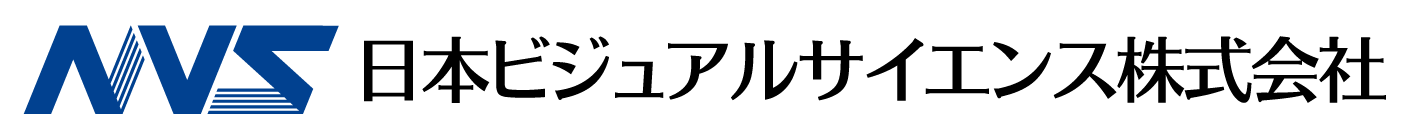

X線CT(Computed Tomography)などの画像デバイスは、断層像を連続的にデジタルデータとして出力する。 しかし、正確に言えば、CTデータとは、回転する試料に対して、 透過/吸収/散乱を経て検出された電磁波を「信号」として収集し、 それをさらに数学的に再構成(reconstruction)して得られた「解」の配列でしかない。 その配列を画素(pixel)とみなし、ソフトウエアによって輝度情報を関連付け、 見易いコントラスト(contrast)を設定して、ユーザーは初めて「画像」を見ることができる。

デジタル画像は、輝度(luminance)が記録された画素が格子状に連続して成り立っている配列データである。 各画素は8bit(28=256階調), 16bit(216=65536階調)といった深さ(depth)を持つ情報で、 X, Y, (Z)方向の画素数を解像度(resolution)と言う。 デジタル画像を使ってものを観察する限り、画素が最小単位かつ分解能の限界であって、 長さや面積を計測する場合も、この1画素のサイズが精度上の根拠となる。 三次元画像では、三次元の画素をボクセル(voxel)、 三次元的に連続した配列データをボリュームデータと称する。 画像上で、試料は信号のレベルに応じた輝度値で表現されており、 その輪郭は徐々に輝度が減衰するようにモザイク状に表現されていることが分かる。 これをpartial volume effect(部分容積効果)と言う。

三次元画像の可視化技術としては、ボリュームレンダリング(volume rendering)が知られており、 Computer Graphicsによって不定形な物体や空間を容易に美しく表現することができる。 三次元画像を画素の集合と考え、横軸が輝度、縦軸が画素数を表すヒストグラムを定義し、 その分布に対して、色や透明度(opacity)の変化を折れ線状に調整することで、 画素各々の属性が決定される。その折れ線をLook Up Table(LUT)と言う。

ボリュームレンダリングでは、三次元空間にカメラとボリュームデータを配置し、 照明から発せられ、各画素からカメラに至る光線を追跡する(ray casting)演算処理を行い、 仮想的なスクリーンに投影することで、描画(rendering)を実現する。 ボリュームデータを任意に切断したり、 半透明表示を駆使するなどして、内部構造を描画することも可能である。 LUTを適切に設定することで、観察したい部分に任意にコントラストを与えて、 動的に画像を変化させて見られることがボリュームデータの可視化処理の最大の特徴である。

CHECK!

弊社のの三次元画像解析をするためのソフトウエアパッケージ→ ExFact VR

2.2 大規模データのハンドリング

画像デバイスは高品質な画像を得るべく年々、高分解能化を続けている。 三次元画像ではX, Y, Z方向の解像度が3乗で効いてくるため、 非常に大容量のボリュームデータをコンピュータ上で取り扱わねばならないケースがある。 三次元画像は、以下の例のようにdepthと解像度、枚数の掛け算により、データの総容量を算出することができる。

16bit×512×512 pixels×512枚=256MB

16bit×1024×1024 pixels×500枚=1GB

16bit×4096×4096 pixels×500枚=4GB

こうした高分解能/大容量のデータをIntel Pentium 4などの32bitプロセッサを搭載したPC、 あるいは 32bit版のアプリケーションで処理しようとすると、メモリ容量がボトルネックになり、 処理や解像度の制約を受ける。32bitは2の32乗、つまりアドレス空間として、 4GBしかそもそも表現できないアーキテクチャであることを意味し、 WindowsではOSとアプリケーションで、この4GBを半分ずつ利用するように実装されているため、 32bitハード/ソフトを利用する限り、オンメモリで取り扱えるデータ領域の上限は、2GBに制約されてしまう。

一方、AMD Opteron, Intel Xeonなどの64bit CPUと16GBといった大容量メモリを搭載したPCに Windows 7 Ultimateなどの64bit OSをインストールした環境を構築し、 64bitネイティブのアプリケーションを動かすと、 数GBオーダーの大容量のデータの取り扱いを無理なく実現することができる。 高分解能の画像デバイスを使う場合、装置の性能を生かす意味で、64bit環境の採用は重要である。

2.3 セグメンテーションと等値面の認識

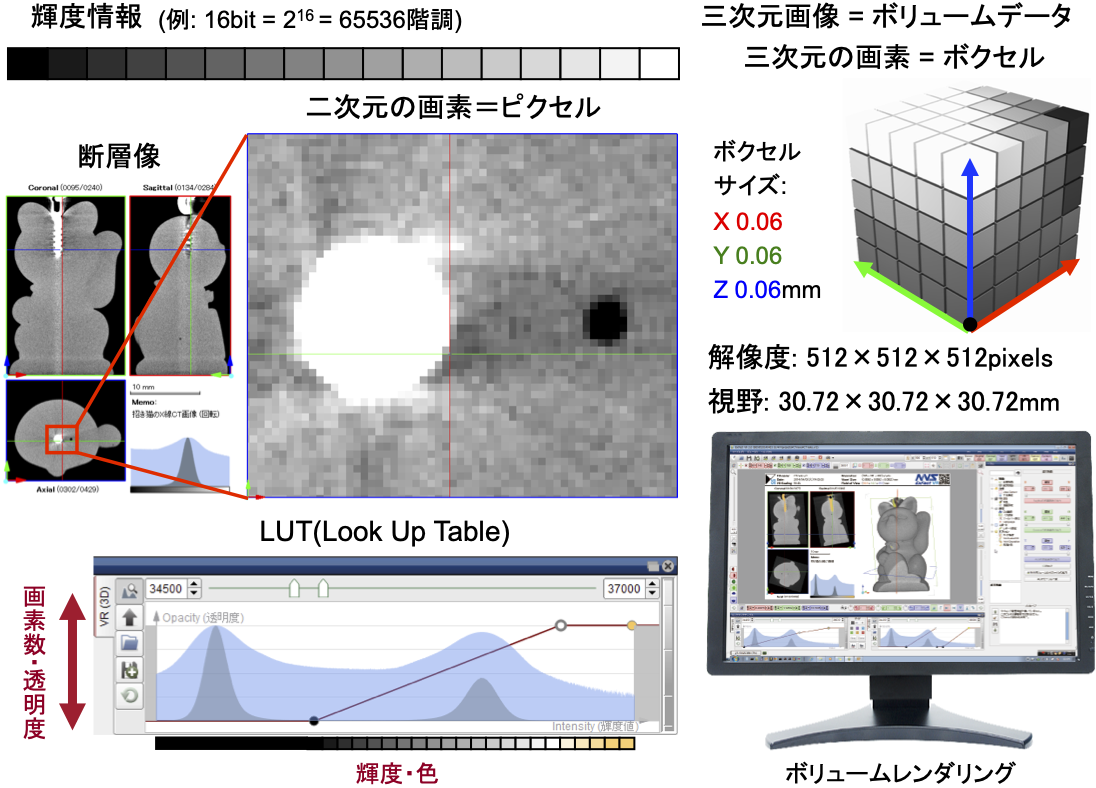

三次元画像処理において、必須の処理がセグメンテーション(segmentation)である。 デジタル画像において、ユーザーが関心を持つ領域は部分的であることが多い。 これを関心領域(ROI: Region of Interest)と言い、 画像全体からROIを抽出する処理をセグメンテーションと言う。 画像中のROIを抽出する方法としては、まずは閾値による二値化(binalize)処理が考えられる。 しかし、一意の閾値によって、画像中のROIを簡単に 抽出できることは稀であり、アーチファクト(artifact)や輝度ムラ、 画質やpartial volume effectの影響もあるため、 画像の質と試料の形態に応じて画素を選抜し、 セグメンテーションを行う必要性に迫られる。 ソフトウエアの処理としては、自動的かつ簡便な操作性が必ずしも期待できないこともある。

また、デジタル画像は、分解能がどうしても画素サイズに制約されてしまう上、 partial volume effectにより、明確な境界面を持たないため、 形状認識という点では、どうしてもデータの性質上の制約を受けてしまう。 この場合、ソフトウエア上で等値面(Isosurface)を認識すれば、 画像の質にもよるが、サブピクセルレベルで形状認識の精度を追求することができる。 描画の際も、面が明確に決定されるため、シャープなレンダリングが実現できる。

CHECK!

弊社のの三次元画像解析をするためのソフトウエアパッケージ→ ExFact VR

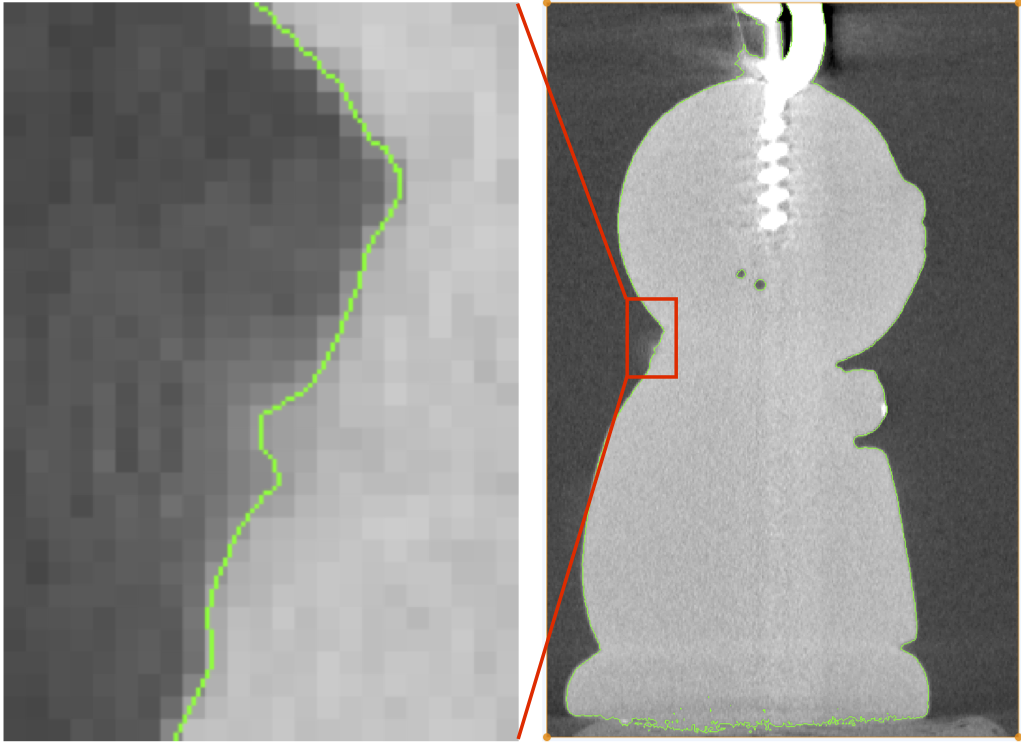

2.4 ポリゴンデータの生成と活用

ボリュームデータの濃淡に対して閾値を設定し、Marchine Cubes法に代表されるアルゴリズムで対象物の表面形状をポリゴン(polygon)データに近似し、STL(Stereo Lithography)ファイルとして出力する処理が良く行われる。

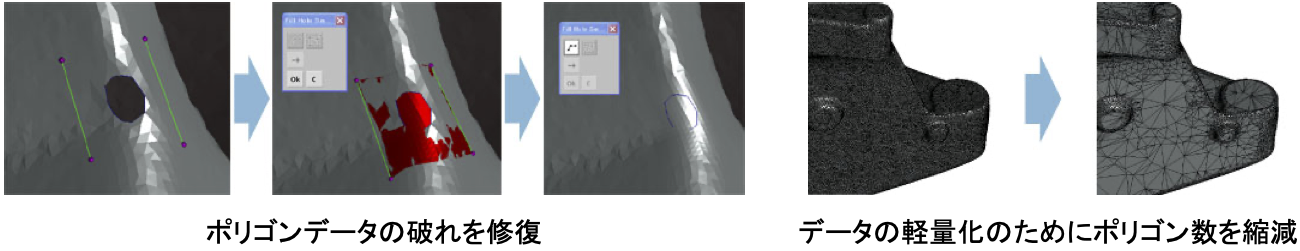

ポリゴンデータは、三角形が集合しているだけの状態でしかないため、 三角形の破れや交差などが生じて、形状として完結してしない場合がある。 三角形頂点の連結の不整合や矛盾を解決し、破綻の無いポリゴンデータを 再生成するようなソフトウエア処理が良く行われる。 こうした修復処理を一般にhealingと言う。

図5 healingの例

点群データは形状表面の三次元座標が単に列挙された離散的なデータである。 点同士を結んで三角形を作ったり、三角形の頂点を書き出すことによって、 ポリゴンデータと比較的、容易に変換することができる。

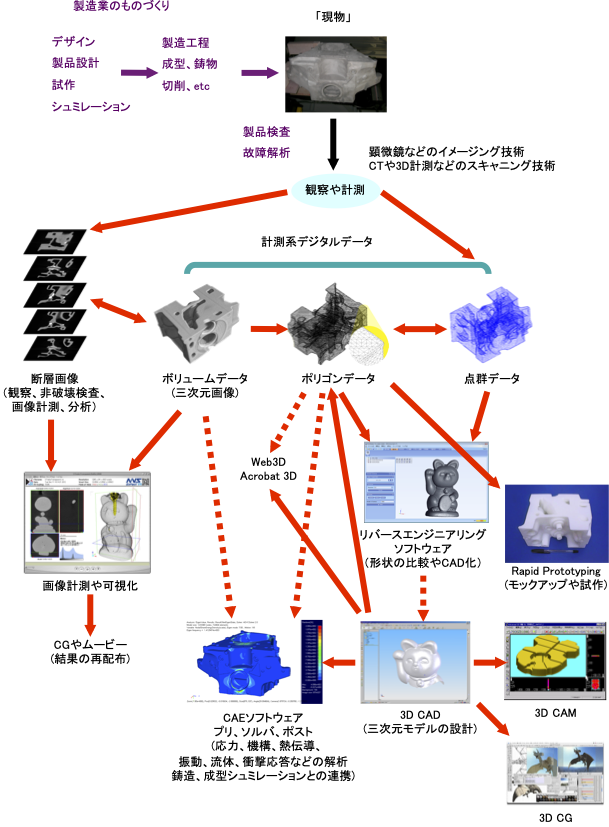

デジタル画像、ポリゴン、点群の3つを「計測系のデジタルデータ」と総称したい。 これらをソフトウエアで様々に処理して、効率良く、 また精度良く可視化、計測、分析、変換することが求められている。

CHECK!

ポリゴンデータの生成と活用をするための弊社ソフトウエアはこちら→ PointMaster

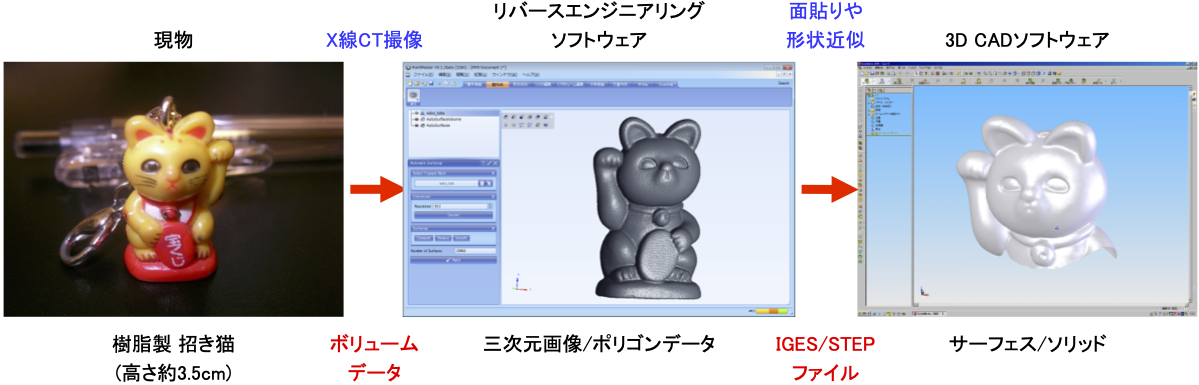

2.5 CADリンクとリバースエンジニアリング

近年、X線CTや3Dスキャナで計測した実物の三次元データを用いて、 リバースエンジニアリングを行う試みが活発になっている。 リバースエンジニアリングとは、広義では機械を分解したり、 製品の動作を観察したり、ソフトウエアを解析するなどして、 製品の構造を分析し、そこから製造方法や動作原理、設計図、ソースコードなどを調査することを指す。 この分野では、さらに計測系のデジタルデータをCAD, CAE, Rapid Prototypingなどの 技術と連携させ、設計・製造・検査上で役立てる行為を指す言葉として理解されている。

製造業の基幹業務は3D CAD中心に動いているため、同じ三次元という観点から、計測系のデジタルデータを単純にCADに持ち込みたいと発想する向きが多い。しかしながら、簡易的な処理で、これらのデータをCADデータに自動的に変換することは原理上、困難である。両方のデータは画面上で同じように見えても、データの成り立ちやコンピュータ内部での表現の方法が全く異なるためである。計測系のデジタルデータは画素、三角形、座標値などの要素が離散的に集合しているだけで、形状としての幾何学的な意味を実は持たない。

一方、CADソフトウエアは、表面のみの構造で形状が定義されるサーフェス系CADと中身が詰まった構造を持つソリッド系に大別され、形状要素はNURBSなどの数式とそれを制御する情報から定義されている。大規模になりがちな計測由来のデータを読み込んで表示/測定したり、面をはってCAD化するには、CADではなく、リバースエンジニアリングと呼ばれる分野のソフトウエアが必要である。 リバースエンジニアリングソフトウエアでは、 入力した点群データを元にポリゴンデータを生成し、その表面に面(サーフェス)をはったり、形状を近似することによって、ポリゴンをCAD化し、結果をIGESファイルとして出力できる。 IGESファイルは自由曲面、幾何形状など、エンティティ(entity)と呼ばれる要素で形状を定義している。 こうして、サーフェスを3D CADソフトウエアに受け渡し、必要に応じてソリッド化などの処理を行えば、CADリンクが実現できる。 IGESは1980年代に制定された古いフォーマットであるため、しばしば相手のソフトウエアで形状を再現できないといった問題が発生する。

図6:CADリンクの処理の流れ

なお、実用に耐える高品質なCADデータを作るには、ひと手間掛かるのが実情である。逆に言えば、工数を掛けても良いという了解があれば、画像の品質や形状の複雑さにもよるが、計測系のデジタルデータをCAD化することができる。構造解析やデザインなど、使うソフトウエアや入力フォーマットが決まっている場合はそうせざるを得ない場合が多い。

ただ、必要とされる処理によっては、必ずしもCADデータを作らなくても、技術の連携が可能な局面は多い。形状の計測や比較が目的なら、CAD化しなくても画像やポリゴンデータで実現できる。Rapid Prototypingは一般にSTLファイルを入力するため、3D計測との親和性が高い。CAE, CAM, CGといった分野では、ポリゴンデータの入力が可能なソフトウエアが存在する。

CHECK!

CADリンクとリバースエンジニアリングをするための弊社ソフトウエアはこちら→ PointMaster

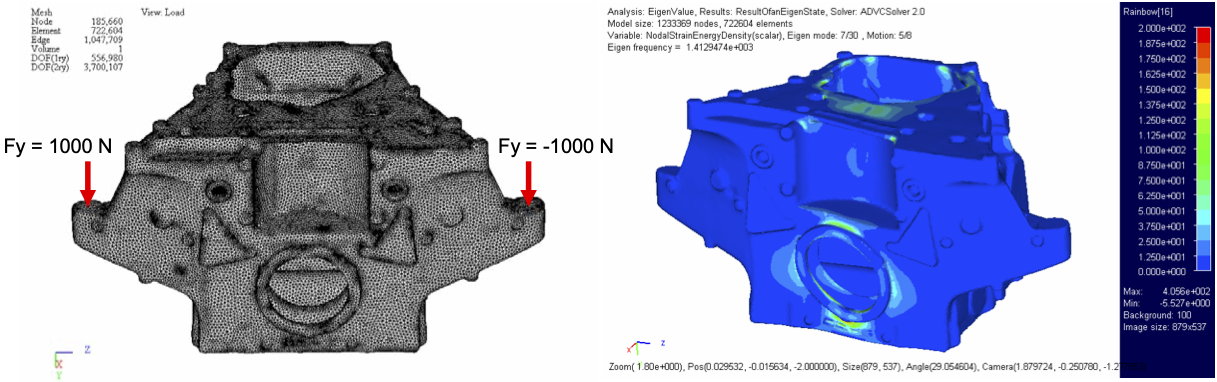

2.6 現物モデルの構造解析

従来のCAEソフトウエアは、CADデータをモデルとして入力し、解析するように考えられてきた。 これは、理想的な設計モデルのみを解析対象としていることに他ならない。 しかし、ものは必ずしも設計通りにできないという現実があるため、 解析結果が実際と食い違う点に問題意識を持っているユーザーは多い。 CTなどのスキャニング技術とCAEを連携させると、形状の反りやボイド、亀裂など「現物」でしか 存在しない構造に着目することが可能であり、 さらに人体、自然物、ハンダ、他社製品など、CADデータが無かったり、モデリング不可能な形状 をスキャンして構造解析に持ち込める点でメリットが大きい。

三次元計測で得られた現物モデルはポリゴン数が膨大で、従来の構造解析ソフトウエアで処理しようとすると、計算時間が非常に掛かったり、解析できないケースが多い。三次元画像から起こした現物モデルを実用的に構造解析へ持ち込む方法としては、以下を考えることができる。

- 三次元画像のデータ構造を活かして、ボクセル解析する。

- ポリゴン化したデータをCAD化し、一般的なCAEソフトウエアにデータを渡す。

- ポリゴンデータを読み込めるプリプロセッサでメッシュを切って、ソルバにデータを渡す。

iは、短時間で精度の高い解析結果が得られる計算手法が提案されているが、ボクセルメッシュが好まれないためか、あまり一般化していない。iiは、従来のCAEソフトウェアを用いて処理できるが、ポリゴンデータに面をはってCADデータを起こすには多くの手間が掛かり、現実的ではない。 過度に複雑な三次元形状や内部欠陥を持つデータをCAD化することは、現実問題として困難である。

参考までにデジタルエンジニアリングの分野で、技術の連携を示すマップを以下に示す。

CHECK!

現物モデルの構造解析をするための弊社ソフトウエアはこちら→ PointMaster

図9は、 鋳造品のCT画像から内部欠陥を抽出し、可視化した例である。 カラーバーで示されるレインボーカラーはボイドの体積と対応している。 暖色系になる程、体積が大きいボイドであることを示す。 CT画像からボイドを検出する際、 単純な二値化処理ではなく、ボイドの明瞭性を示す独自の指標を用いて、 品質のあまり良くない画像でもボイドをインテリジェントに検出し、 ボイドの数量、体積、寸法など詳細なレポートを出力することができる。

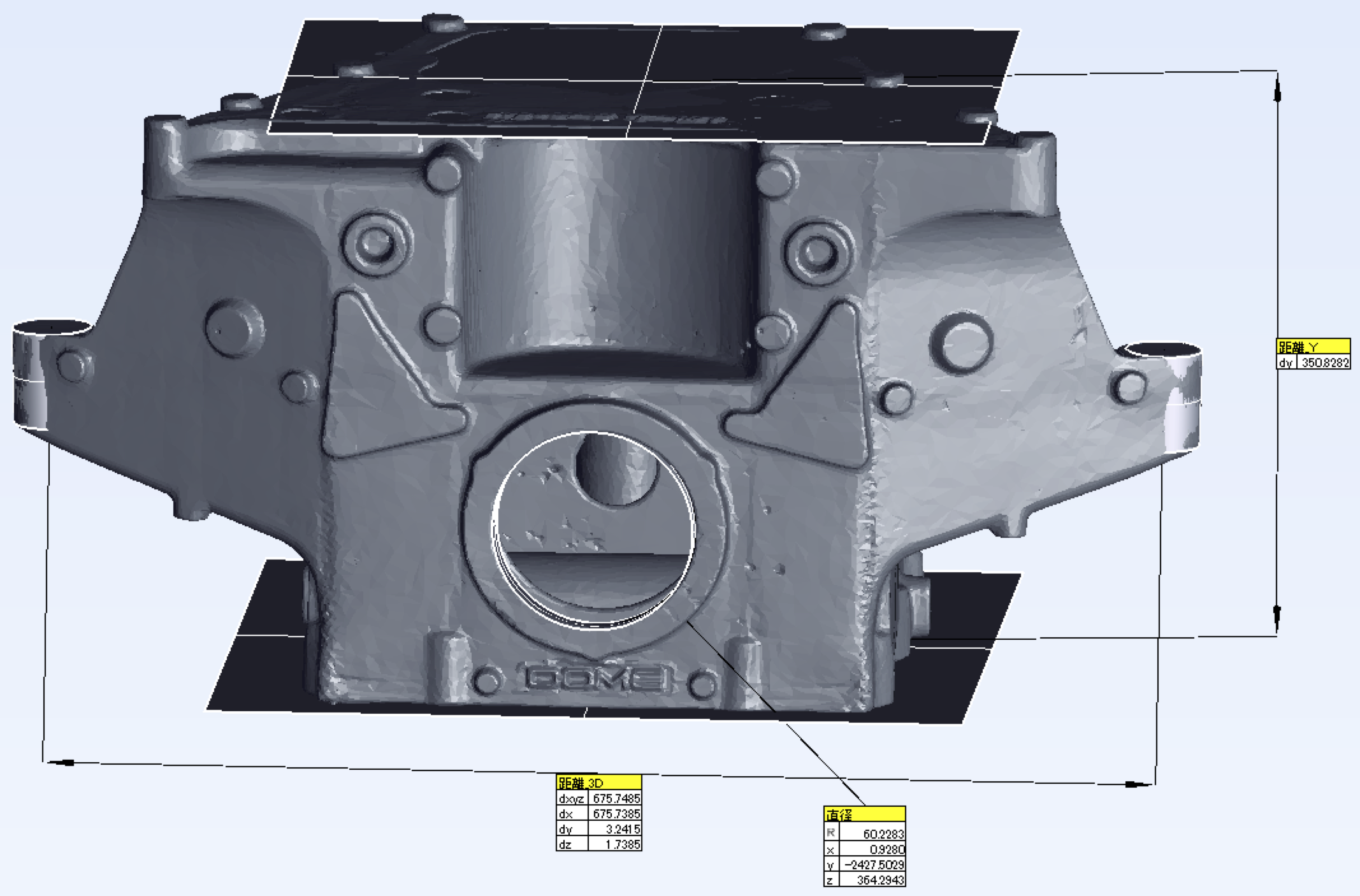

図10では、CT画像から形状を三次元計測している。 ボリュームデータは単に画素が集まっているだけの離散的なデータで、 形状としての情報は持っていないため、 三次元画像を局所的に円筒、円錐、面、球などの幾何形状に近似することで、 距離、径、角度、近似形状との誤差評価など、CADライクな3D計測を実現できる。 交差、投影、結合、反転など、近似形状同士の関係を用いた計測、 また計測手順を登録して、定型的な計測をバッチ処理的に実行することも可能である。

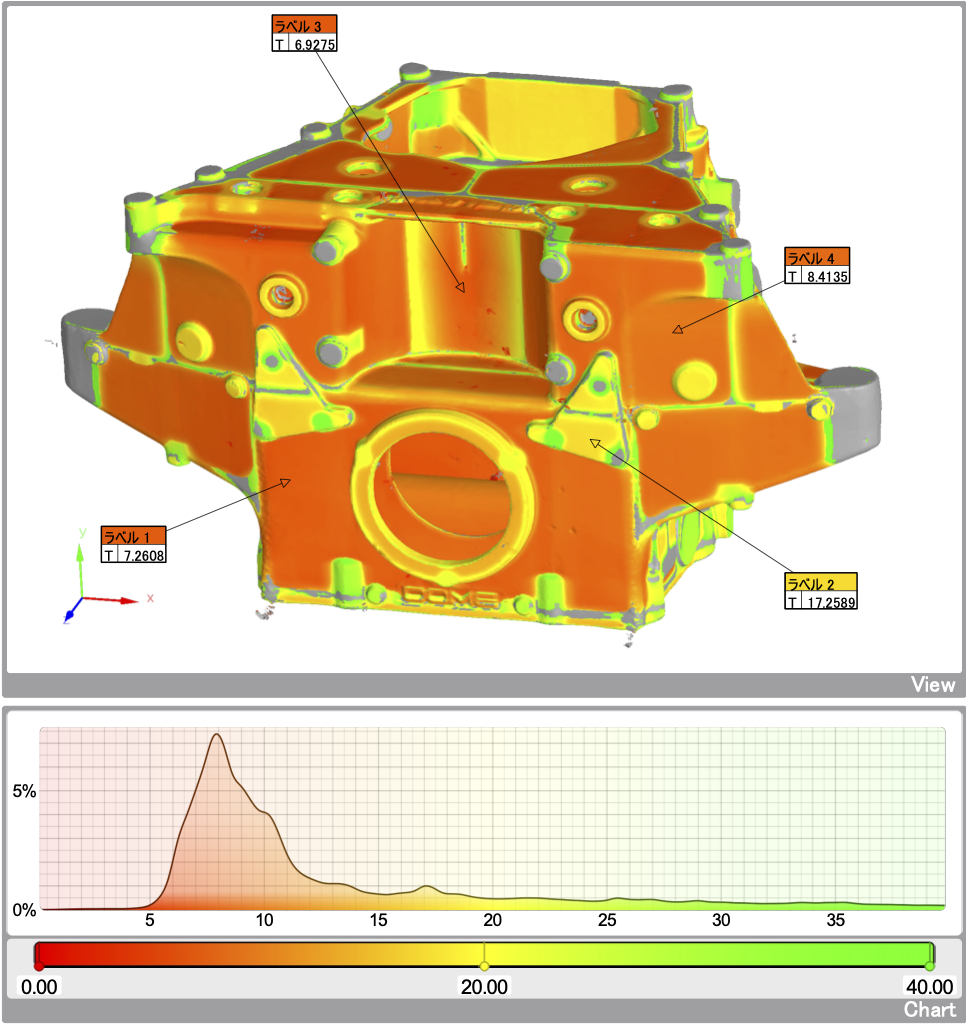

図11は、 指定した厚み寸法を持った箇所を三次元的に検出し、 厚みに応じてカラー表示した例を示す。 工業製品等において、設計通りにものができているかどうか、 あるいは摩耗したり、品質上、問題が生じる懸念がある箇所について、 肉厚という観点で三次元形状を評価したい場合に有効である。

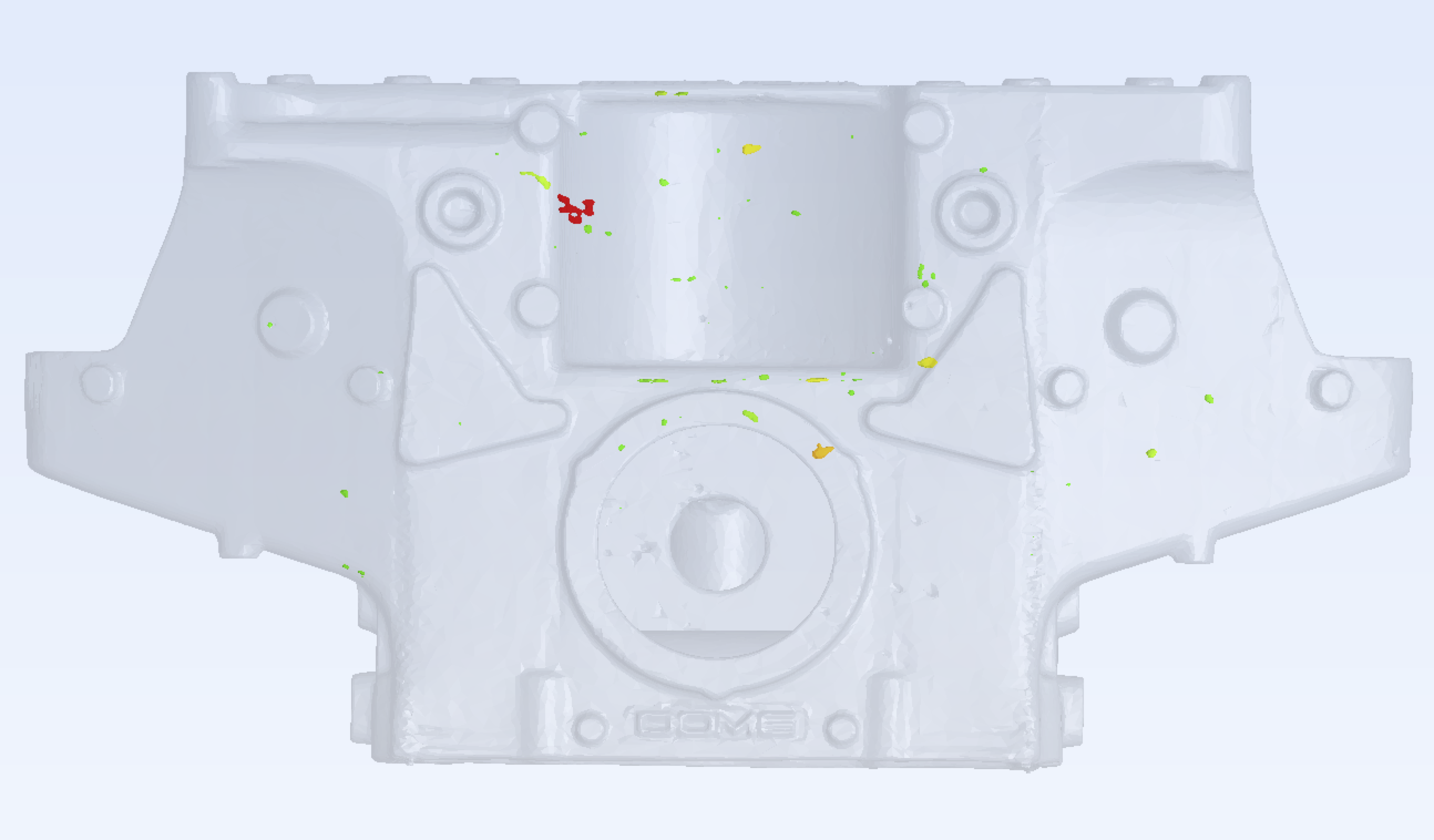

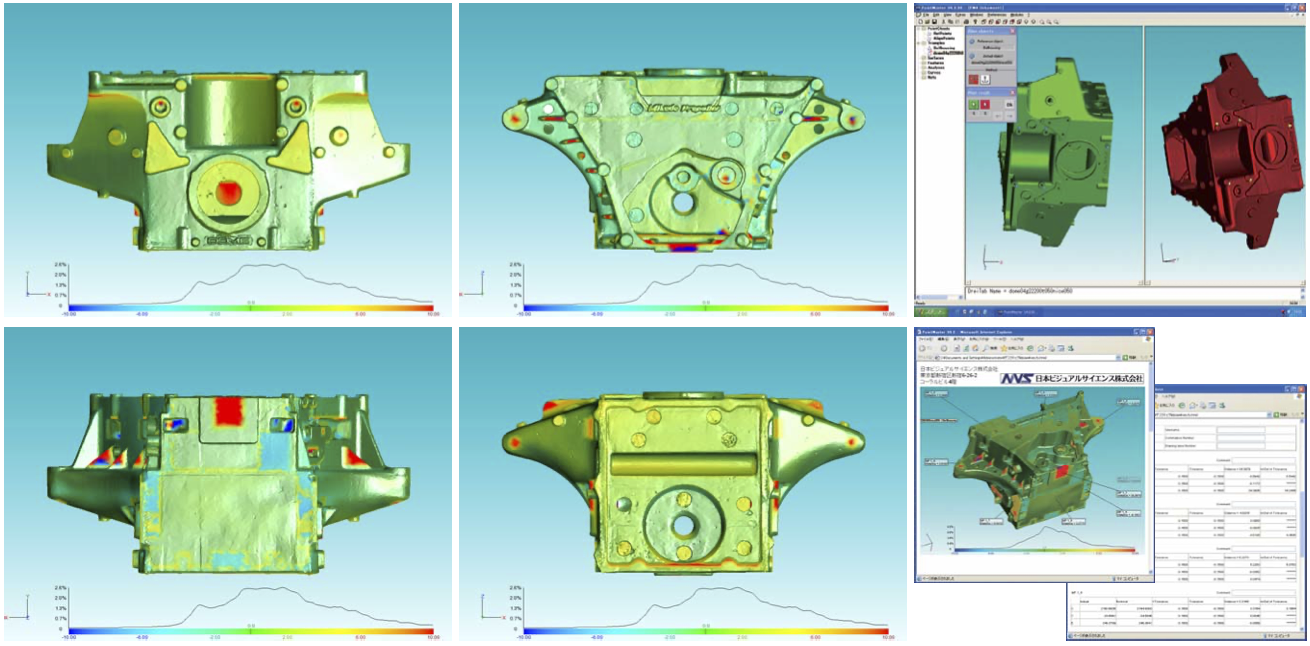

あらゆる設計/製造の分野でニーズが高いのが形状同士の比較である。 図12で設計時のCADデータとCT画像から得た現物の 形状を比較している例を示す。

処理の流れとしては、まず3D CADソフトウエアで 形状データをSTLファイルとして出力する。 次にCT画像をそのまま、あるいは一旦、ポリゴン化し、 同様にSTLファイルとして出力し、 リバースエンジニアリングソフトウエアで重ねて読み込む。 どちらかを基準形状として位置合わせを行い、 形状を比較すると、形状の誤差に応じてカラー表示される。 この場合、誤差が少ないところは緑色、 基準形状に対して、引っ込んでいるか(寒色系)、 出っ張っているか(暖色系)によって、レインボーカラーが表示され、 任意にフラグを立てて、その箇所の寸法誤差を確認することができる。 形状の比較は、CADデータと計測データ、計測データ同士など、 状況に応じてどちらでも実行することができる。位置合わせは基準面や形状計測に基づく方法、全体的に誤差が最小になるようなベストフィットがあり、どうやって合わせるかによって、結果が変わってくるため、留意する必要がある。

CHECK!

このような解析をするための弊社ソフトウエアはこちら→ PointMaster

図12 CADデータとCTデータの形状比較の例

CHECK!

このような解析をするための弊社ソフトウエアはこちら→ PointMaster

3.2 材料の解析事例

画像デバイスが高分解能化されるにつれ、材料分野での観察や解析が注目を集めている。 対象としては、樹脂、セラミック、岩石、骨、金属、燃料電池、コンクリート、繊維など多種多様である。 材料のミクロな構造は粒子、多孔体、繊維など、複雑でとらえにくい形態をしており、 画像として例えそれを撮像できても、それをいかに分析/評価するかが課題と言える。 ここでは、いくつかの事例を紹介する。

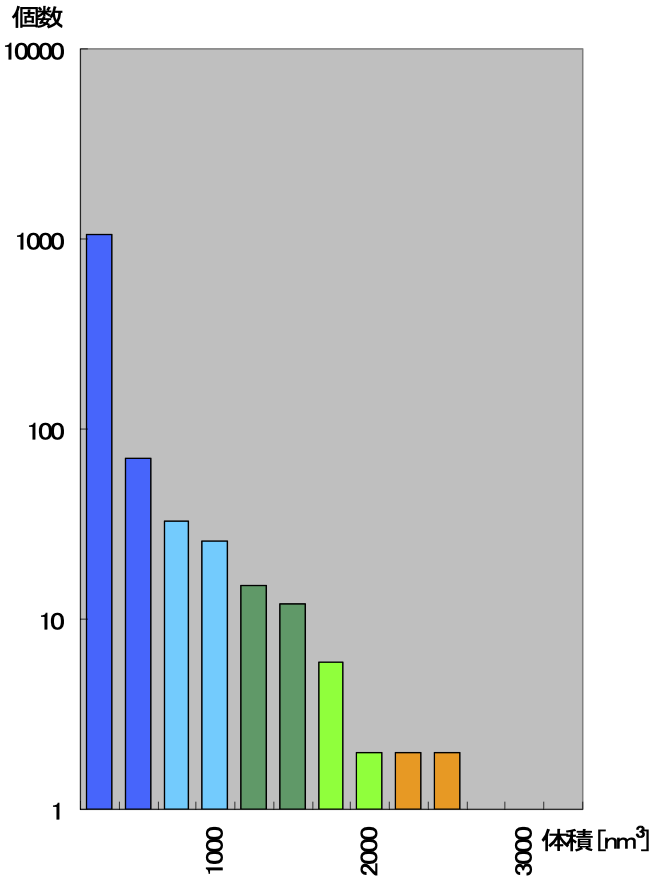

3.2.1 粒子の解析事例

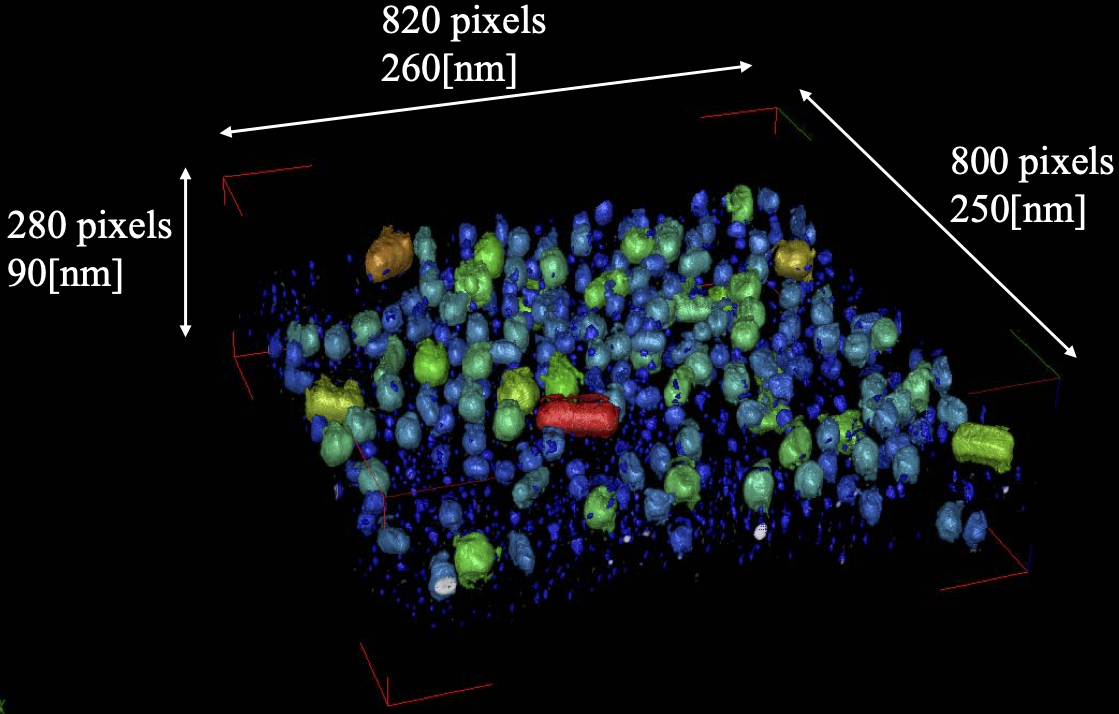

図14 TEMトモグラフィー画像の粒子解析例

まずは良くある例として、TEMトモグラフィーにより撮像された金(Au)のロッドの解析例を紹介する。 図14では、大きめのロッド1個に円柱形状を近似し、その三次元的な半径を画像上で求めている。 さらに粒子全部の体積分布を求めて定量化している。

このデータは、分解能、コントラスト共に充分で、良好な解析結果が得られたが、 デジタル画像による計測には、常に分解能や画質による制約がつきまとい、 特に不利な条件下で得られた計測の絶対値は、信頼を置けないケースが原理上、あり得ることを承知しておくべきである。 例えば、粒子が画像の分解能に対して小さ過ぎる場合、また画像中の粒子を抽出する閾値等のパラメータによっては、 得られた体積や寸法等の定量性は、理論(想)値と大きくかけ離れた誤差を持つ可能性が高いことに注意が必要である。 デジタル画像計測は、以下のようなポイントを理解した上で取り組むことが肝要である。

- デジタル画像による計測の性質を良く理解する必要がある。

- 画像の分解能や密度評価の限界。サンプルごとの差が埋まってしまう場合がある。

- 単一材料のCTファントムなどを用いて、輝度値の指標を設ける。

- 空隙率といった単純な数値(スカラー値)ではなく、ヒストグラム(分布)の評価が必要な場合がある。

- 定量的評価は理想だが、定性的評価しかできないケースも多い。

- 有意な差を導くための実験と評価プロトコールの確立が重要

- 視野とサンプル数に関しては、統計的なものの考え方を適用すべき。

- 仮説が重要。訳が分からない問題を画像処理が解決してくれる訳ではない。

- サンプル間の相対的な比較評価に持ち込むべき。1点限りの計測による絶対値は意味を持たない(トレーサビリティがとれない)場合が多い。

- 他の実験手法による計測との相関、製造工程の理解や、より分解能の高い観察などでサンプルの構造や性質を良く理解する必要がある。

- ソフトウエアの使いこなしやデータの前処理、閾値決定には経験的要素が必要

CHECK!

粒子の解析をするためのソフトの機能はこちら→ ExFact VR ボイド解析オプション

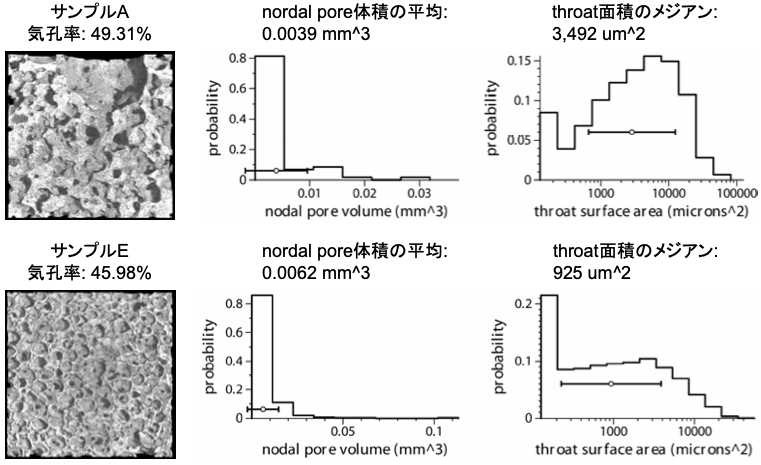

3.2.2 多孔体の解析事例

多くの空隙を持ち、それらが複雑につながった多孔体に関しては、例えば次のように考える。 まず三次元的につながった空隙の構造について、三次元画像から細線化(skeletonize)処理を行う。 細線化した構造は、Medial Axisと呼称する。[2]

Medial Axisは三次元的につながった空隙のネットワーク構造を抽象化したスケルトンモデルと考えることができる。 そして、 Medial Axisの経路に沿って連続する空隙を考えた時に、細くくびれた部分に多面体を近似し、これをthroatと定義する。 空隙を水や空気が通る場合に、くびれ部分がボトルネックとなることから、throatの面積を求めて、 これを多孔体の連通性を評価する指標のひとつとして考える。さらにthroatによって仕切られた空隙を それぞれ個別のpore (nordal pore)として認識し、それらの体積も算出する。 こうしたソフトウエア処理によって、複雑な三次元構造を一定のルールに基づいて記述し、 空隙や粒子の形態や分布などを様々な視点から統計的に評価/分析することができる。 図15と 図16に一連の処理イメージと解析結果の一例を示す。

CHECK!

多孔体の解析をするためのソフトの機能はこちら→ ExFact Analysis for Porous/Particles

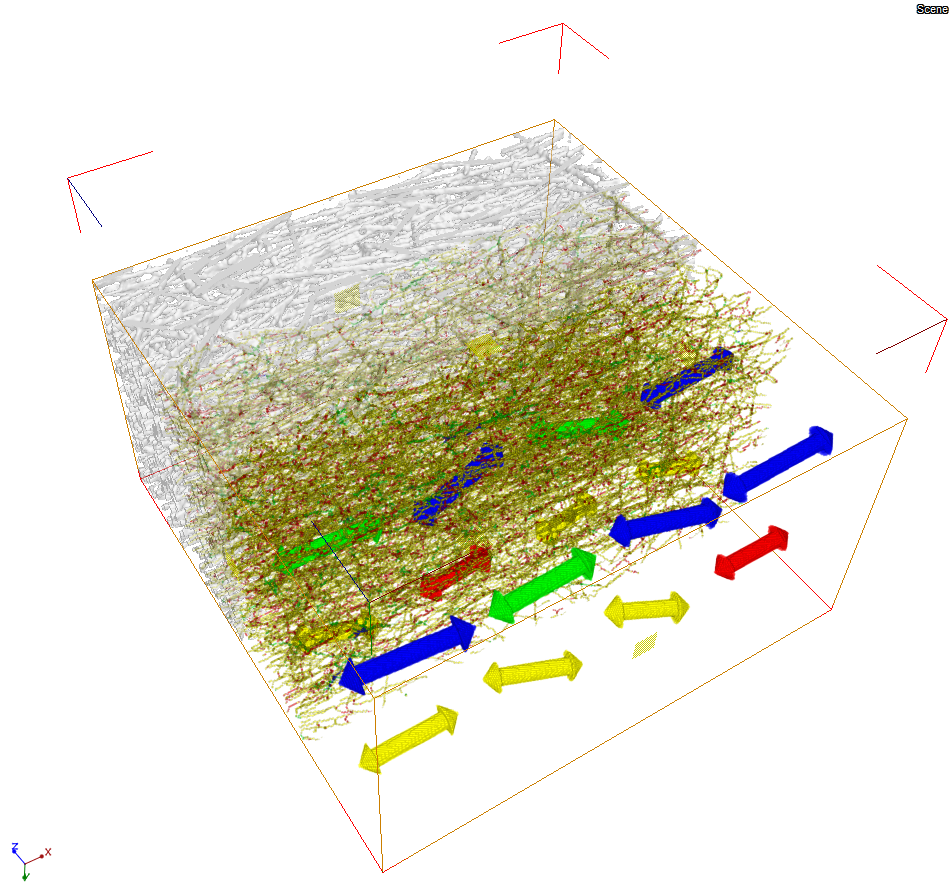

3.2.3 繊維の三次元配向解析

プラスチック製品にガラス繊維を加えて成形した場合、 繊維の配向状態と機械物性や反りなどの成形不良には深い相関がある。 筆者らは、容易に繊維の配向状態を知る手段として、 産業用X線CT装置を用いた観察手法を検討し、 三次元画像から繊維の形態や分布を評価するソフトウエアを開発した。[3]

図17に処理結果を可視化した例を示す。 図では、処理の過程をご理解頂けるようにボリュームデータを4層に分けて表現している。 奥の半分は、オリジナルのCT画像を半透明にした状態、 手前の半分は、繊維の配向性を示すベクトル表示、 真ん中の2層は、各々にMedial Axisを重ねた状態で表示している。 ベクトルは、ボリュームデータ全体を4×4×2の直方体のメッシュに分割し、 各々の領域内で検出されたMedial Axis全部の慣性モーメントを求めて平均化したもので、 繊維の平均的な配向方向を表す。 レインボーカラーは、検出された繊維の量を示している。

CHECK!

繊維の三次元配向解析をするためのソフトの機能はこちら→ ExFact VR ExFact Analysis for Fiber

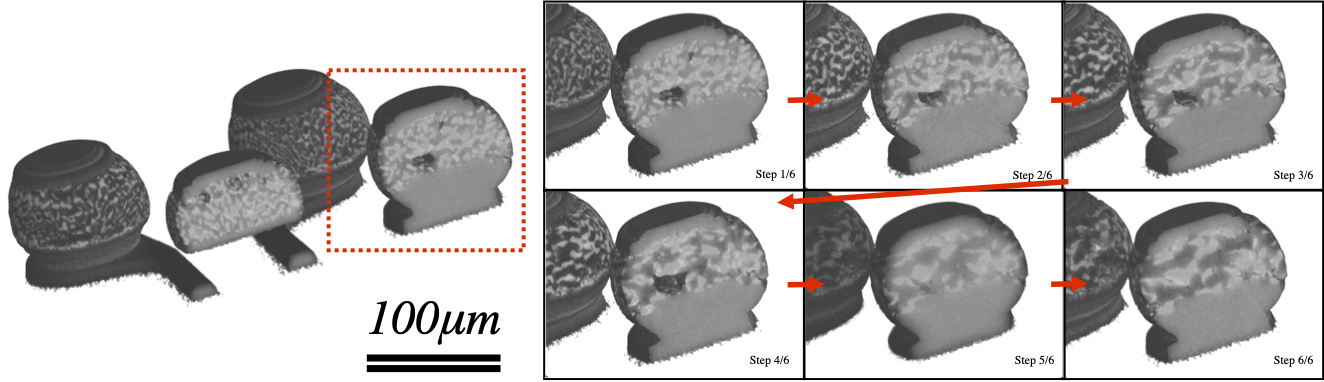

3.3 経時変化の観察とその可能性

樹脂で封入された電子基盤上の共晶はんだボールを6段階の熱衝撃試験を繰り返しながら、 放射光(SPring-8)X線CTを利用して撮像した。[4]

得られた8bit×2,000×2,000×1,000pixelsの画像データから 試料の写っている関心領域(1個あたり容量1GB)を抽出し、 ソフトウエア上で6式のデータの位置合わせを行い、 それらを切り替えながら、はんだボール断面の経時変化を三次元CGで表現した。 その結果、以下の現象を観察することができた。

- はんだボール中のボイドが成長していくが、途中で何故か閉じてしまう場合がある。

- 亀裂が進展し、他の亀裂と連絡し合って、より大きな亀裂を形成するようになる。はんだボール表面にも亀裂が現れてくる。

- 最初は2成分の金属材料が細かい粒子状に分布しているのが、最終的に集まって、大きなブロックを形成するようになる。

ボイドや亀裂は単純に成長するだけではないこと。 熱衝撃試験の過程で、はんだ材料の再結晶化が起こっており、 これらの現象が深く関係していることが明らかとなった。

この例のように、試験片や実験手法を確立した上で、 実験→観察を繰り返すことによって経時的な変化をとらえることがもしできたら、 ミクロな世界で起こっている現象を可視化/観察し、 そのメカニズムについて高度に言及することができる。 空隙や亀裂といった製造上の欠陥を見て後追いで論じるだけではなく、 故障箇所とその発生原因やプロセスを明らかし、 事前にそれを予測/防止できる可能性に結び付く試みと言えよう。

CHECK!

経時変化の観察をするためのソフトの機能はこちら→ ExFact VR Time Series オプション

参考文献

[1]秋葉 博ら: 分散メモリ型並列構造解析システムADVenture Clusterの高速CGCG法ソルバ, 第11回 設計工学・システム部門講演会講演論文集, 日本機械学会, pp. 223-224, (2001).

[2] W.B. Lindquist: Medial axis analysis of void structure in three-dimensional tomographic images of porous media, J. Geophys. Res. 101B (1996) 8297.

[3] 滝 克彦ら: X線CTによる繊維配向観察とシミュレーション, プラスチック成型加工学会誌「成型加工」, Vol. 20, No. 4, 2008, プラスチック成形加工学会, pp. 237-241, (2008).

[4] 佐山利彦ら: 放射光X線マイクロCTによるフリップチップはんだ接合部における熱疲労寿命の非破壊評価, 日本機械学会論文集(A編), Vol.75, No.75(2009), 799-806.